| 首页 |

|

|

用自主技术改变世界核电市场格局 |

|

|

|

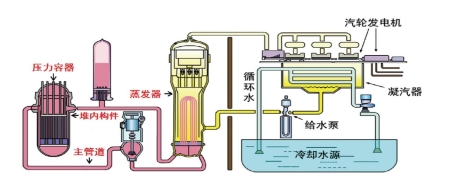

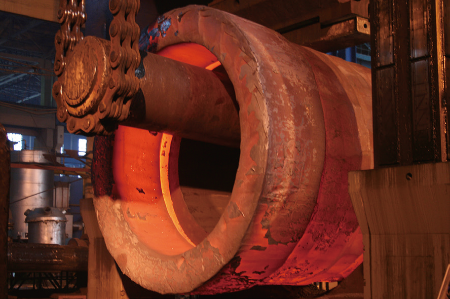

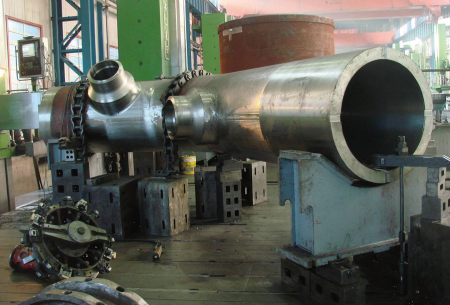

我国核电历经40 余年的发展,虽然已经建立完备的核工业体系,但规模依然较小,核电在我国电源结构中占比长期不足1%,远低于世界平均水平的17%。“十三五”期间,我国平均每年将开工5-6 台百万千瓦级核电机组, 在建核电机组规模世界第一,我国将逐渐成为世界核电产业生产和研发中心。 “不冒烟的特殊锅炉” 核反应堆,有人称之为原子反应炉,亦有人形象地称之为“不冒烟的特殊锅炉”。核电站是依靠核燃料裂变反应释放的核能来制造蒸汽,这与火电站燃烧动力煤有着本质不同。 核反应堆中铀裂变放出的热量是用冷却剂把热量传导出来,根据冷却剂的不同发展出了不同技术的堆型,如轻水堆、重水堆、气冷堆等。 目前全球核电机组主力堆型是压水堆和沸水堆,其中压水堆约占60%,沸水堆约占23%。沸水堆是堆内产生的蒸汽直接进入汽轮机,而汽轮机会受到放射性污染,一旦沸水堆设备发生蒸汽泄漏,就等于直接核泄漏。日本福岛核事故堆型即为沸水堆。 换不来的材料技术 现代先进压水堆核电站是由核岛和常规岛组成,核岛中包括压力容器、蒸汽发生器、主泵、稳压器及连接它们的主管道等关键设备,这些关键设备是冷却剂回路的压力边界和安全屏障,是核岛中的核心部件。 我国核电发展初期,即明确了“引进- 消化- 吸收- 自主化”的技术路线。2004 年以前我国引进的国外百万千瓦压水堆核电站,其中核岛关键设备材料全部依赖进口, 不仅进口价格高昂,而且经常受国际政治或其他因素影响,交货期不保,“卡脖子”现象时有发生,影响核电建设的工程进度。 引进国外先进压水堆核电技术的经验表明,核岛关键设备材料技术是换不来的战略技术,必须依靠自主研发,走自主创新之路。因此,自2004 年开始,钢铁研究总院联合制造行业的龙头单位组成科研团队,围绕先进压水堆核电站核岛关键设备的材料技术开展攻关,从材料成分、浇注工艺、热过程控制到性能评估展开系统研究,并实现自主化和批量化生产。 关键部位逐一击破 巧妇难为无米之炊——要想在材料技术研发上有所进步和突破,首先应该有一套用以开展研究的研发设备。为了研发壁厚几百毫米、直径数米的核岛关键设备特大型锻件,科研人员自行设计制造了一套可以模拟大锻件实际热处理过程的实验装置,这套装置可以精确控制加热和冷却速度,处理大批量试样。通过这套装置收集关键材料的基础数据,制定工艺方案,用以指导核岛关键设备材料的生产制造。 三代先进压水堆压力容器采用大型化和一体化锻件设计,其形状更加复杂,尺寸不断增加,需用300-600 吨级钢锭制成。同时, 高温、高压、强辐照的工作环境下持续服役40-60 年,这要求锻件应具有足够的强度、低温韧性、全截面的组织均匀性等。 针对这一情形,钢铁研究总院与中国第一重型机械股份公司通过系统研究影响大锻件材料低温韧性的物理冶金机理,优化材料成分设计,改进了多包合浇、锻造和热处理工艺,解决早期锻件韧性低、偏析和混晶严重的问题, 形成特大锻件材料低温韧性提升和组织均匀性控制技术。 三代先进压水堆核电站通常采用两台蒸汽发生器设计,其壁厚显著增加,形状极为复杂, 高强蒸发器材料在国内属于首次研制。 钢铁研究总院与中国第一重型机械股份公司的科研人员针对消应力退火后出现韧性大幅降低、强韧性难以同时满足要求、夹杂物等级超标等问题,系统研究了导致韧性降低的物理冶金机理,采用低硅控铝成分设计,开发冶炼浇注新工艺。通过优化热处理工艺,获得高强、高韧、高纯净的大锻件,形成蒸发器特大锻件消应力退火后强韧性匹配控制技术。 三代先进压水堆AP1000 的主管道,在世界上首次采用了形状复杂的整体大锻件设计, 这样的整体锻造主管道需要100 吨级钢锭,而此前钢锭最大仅为20 吨级。另外在二代及二代改进型压水堆核电站的主管道采用离心铸件进行制造,整体锻造的难度可想而知。 钢铁研究总院与烟台台海玛努尔核电设备有限公司联合攻关世界首次采用的整体锻造主管道316LN 不锈钢大锻件。率先掌握整体锻造开裂和晶粒度控制技术,系统研究了铬镍当量比和氧铌含量影响,优化了成分设计,研发了冶炼和锻造方法,使我国率先制造出世界首批AP1000 核电整体锻造316LN 主管道,实现批量制造,并成功应用于AP/CAP 等先进核电工程。 三代先进压水堆AP1000 堆内压紧弹簧设计要求采用强度不变、韧性大幅度提高的大型环锻件材料,由于AP1000 核电站首堆在中国建设,设计方针对堆内压紧弹簧先后更换了多种材料,最终选择了一种性能更加优异的材料。 我国自主试制的Z12CN13、SA336 F6a、改进型403 锻件韧性不达标,影响了AP1000 首堆建设进程。在钢铁研究总院和上海重型机器厂联合攻关下,形成了国际领先的三代核电堆内F6NM 大型环锻件强韧性匹配控制技术,率先制造出世界首批压紧弹簧环锻件,实现批量制造,并成功应用于AP/CAP 核电工程。 改变世界核电设备市场格局 先进压水堆核电站核岛关键设备材料技术研究与应用项目实施后,压力容器和蒸发器大锻件材料的国内市场占有率从零到90%,整体锻造主管道材料和堆内压紧弹簧环锻件材料国内市场占有率从无到100%,产品已在核电工程中大批量应用,使我国压水堆核电站核岛主设备采购价降低60%,核电工程单位造价降低30%。 压水堆核岛关键设备材料技术的突破和自主化促进了我国冶金、机械等高端装备制造业的整体技术进步,迫使国外进口产品大幅度降价,核用大锻件价格从25 万元/ 吨降低到12 万元/ 吨,整体锻造316LN 主管道报价从4 亿元/ 套降低到1.2 亿元/ 套, 每台百万千瓦压水堆核电站仅核岛主设备材料采购费就减少5.08 亿元。 压水堆核岛关键设备材料技术进步有力地支撑了我国核电工程的批量化、国产化和自主化建设,为我国核电“走出国门”奠定了坚实基础,正在深刻地改变着世界核电市场格局。 获奖项目:压水堆核电站核岛主设备材料技术研究与应用 主要完成人:刘正东,张文辉,陆江帆,郎宇平,张景利,李政军,李向,王立民,高建军,张立红 主要完成单位:钢铁研究总院,中国第一重型机械股份公司,宝钢特钢有限公司,烟台台海玛努尔核电设备有限公司,上海重型机器厂有限公司,宝银特种钢管有限公司 核岛关键设备情况 压力容器接管段锻件材料 整体锻造主管道材料

|

|

【打印本页】

【关闭窗口】 |